Vysoká škola, technická fakulta. Miesto, na ktorom sa bežný človek pravdepodobne prvý krát stretne s využitím programov takzvanej metódy konečných prvkov, vo svete nazývanou FEA. Aký účel plní? Slúži na simuláciu rozličných dejov nakonkrétnych modeloch. Jednotlivé skúmané parametre sú zisťované na uzlových bodoch určitého počtu prvkov daného modelu. Simulačné technológie sa stali bežnou súčasťou vývojového procesu, pretože urýchľujú prácu a pomáhajú odhaliť nedostatky konštrukcie už v skorých etapách.

Veľmi zložitá situácia nastáva pri novom návrhu za potreby využitia pokročilých ľahkých kompozitových materiálov. Ich vlastnosti sú totiž veľmi špecifické. Jednou zo spoločností, zaoberajúcou sa kompozitovými materiálmi je KTM Technologies. Využíva uvedenú technológiu v rôznych projektoch od športových áut až po elektrické bicykle.

KTM X-Bow –ľahký športový automobil, demonštrujúci prínos optimalizačného návrhu pre zabezpečenie požadovanej funkcie pri využití kompozitovej štruktúry

Rakúska spoločnosť KTM, sa v roku 2005 rozhodla preniesť svoje skúsenosti zo stavby cestných a terénnych motocyklov do návrhu výkonného pretekárskeho automobilu. Ich cieľom bolo skombinovať akceleráciu motocyklu so stabilitou auta. Prvý prototyp mohli fanúšikovia vidieť na Ženevskom autosalóne v roku 2007. Už v nasledujúcomroku priviezli verziu pripravenú pre produkciu. Momentálne je ročná produkcia tohto homologizovaného cestného vozidla približne 1000 kusov.V 2008 prebehol ďalší vývoj, ktorý so sebou priniesol modifikovanú,ľahkú a zároveň vysokopevnú, monokokovú štruktúru a verziu GT. Spomínaný monokok a mnohé ďalšie komponenty, sú vyrobené z CFRP. Ide o kompozitový materiál vytvorený kombináciou uhlíkového vlákna a plastovej matrice. (podrobnosti neskôr)

Pokročilé materiály

V KTM Technologies mali na starosti vývoj X-Bowu. Táto vetva spoločnosti KTM sa zameriava na vývoj uhlíkových kompozitov nie len pre vlastné projekty, ale spolupracuje aj s inými klientmi. Ich cieľom je vyvíjať ľahké CFRP štruktúry pre automobilový priemysel a aj pre iné odvetvia, napríklad športové vybavenie.

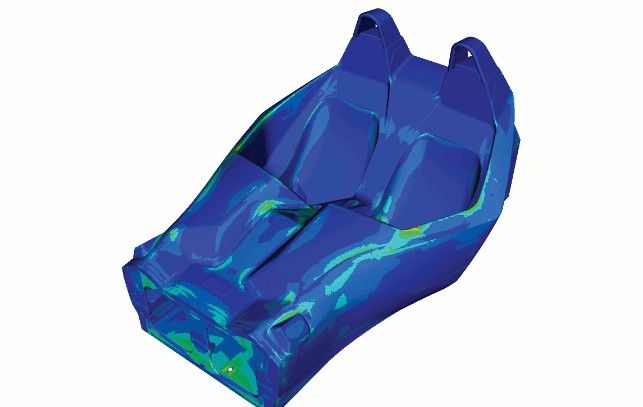

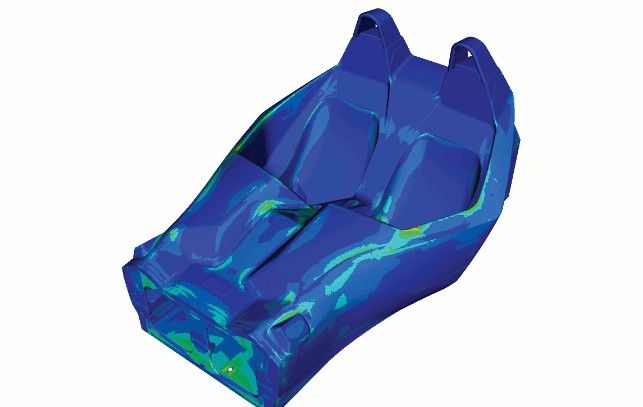

Nevyhnutnou súčasťou vývojového procesu sa stal simulačný softvér Ansys Composite PrepPost, ktorý umožňuje inžinierom predpokladať správanie sa štruktúry v skutočnom svete. Vedúci výskumu a simulácii v KTM Technologies Martin Perterer uviedol, že prvý návrh monokoku pre X-Bow bol vytvorený bez využitia softvéru Ansys. Po analýze s využitím programu boli schopní zredukovať hmotnosť monokoku o 20%.

Pri uhlíkovom monokoku vonkajší plášť tvorí primárnu pevnosť štruktúry, rovnako ako škrupina okolo vajíčka. Aby bola zabezpečená požadovaná tuhosť je nevyhnutné použiť návrh s viacerými vrstvami vlákien. V niektorých miestach môže komponent dosahovať hrúbky až 300 vrstiev.

Využitie softvéru umožňuje inžinierom skúmať smerové závislosti týchto vrstiev, fyzikálne vlastnosti a skúšať rôzne varianty uloženia, orientácie vlákien. Každá minimálna zmena môže byť dôkladne analyzovaná už počas etapy konceptu a tak je možné robiť zásadné rozhodnutia v dostatočnom časovom predstihu pred finálnou etapou projektu.

Analýza zaťaženia

Uvedené softvérové vybavenie umožňuje skúmať správanie sa kompozitu pri rozdielnom zaťažení. Vo fáze návrhu monokoku boli do simulácie zakomponované mnohé diely (vrátane predného a zadného zavesenia a sedadiel), ktoré prešli radom rôznych testov pre analýzu statického a dynamického zaťaženia.

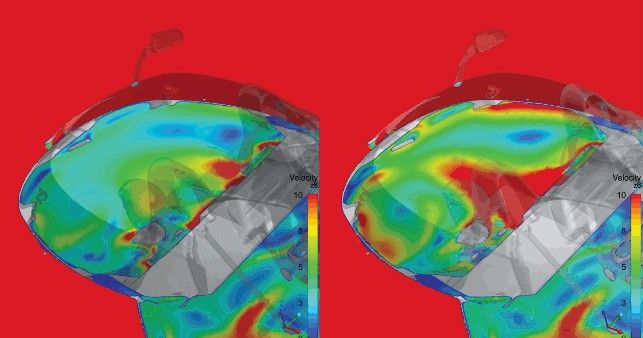

Využitím softvéru Ansys pre skúmanie dynamiky tekutín KTM navrhlo veterný štít. Rýchlosť vetra v simulácii bola 140km/h. Červená farba reprezentuje vyššiu rýchlosť. Rýchlosť vetra s veterným štítom (naľavo) a bez neho (napravo).

Počas vývoja sa zamerali na mnohé detaily. Napríklad na montážne otvory pre motor v hliníkovom ráme pôsobia nie len veľké sily ale aj krútiace momenty vznikajúce pri akcelerácii v zákrute a súčasnom prejazde cez nerovnosti, prípadne pri prejazde cez obrubníky na trati. Špeciálny návrh X-Bowu tiežvyužíva torznú tyč priamo upevnenú k uhlíkovému monokoku.Pri skúmaní obtekania vzduchu sa nesústredili len na zlepšenie aerodynamiky ale aj na optimalizáciu tvaru komponentov zaisťujúcich komfort pasažierov znížením turbulencií pri vysokej rýchlosti v kokpite.

Audi e-BiKe

KTM Technologies zastávalo úlohu konzultanta pri mnohých projektoch. Jedným z nich je práca na Audi e-BiKe Wörthersee.Znalosti KTM boli potrebné pri tvorbe rámu, kolies, riadidiel a ramene zadného kolesavyrobených z CFRP. Hlavným problémom bol termín, keďže zadanie a hotový produkt malo deliť len 16 týždňov. Perterer povedal, že Audi prišlo s prázdnym listom papiera, požiadavkami na váhu, motor, vlastnosti a podporou dizajnového tímu Audi. Zaujímavosťou je, že mal disponovať funkciou automatickej jazdy na zadnom kolese.

Po 16 týždňoch návrhu a vývoja sa Audi e-BiKe Wörthersee úspešne predstavil na stánku automobilovej show Wörthersee v máji 2012.

Keďže 16 týždňov je veľmi krátka doba na celý vývoj a dodanie prototypov, museli akceptovať netradičný vývojový proces, pri ktorom spolupracovali všetci na jednotlivých komponentoch vkaždej etape projektu. Zvyčajná doba vývoja podobného produktu totiž trvá rok alebo dva. Len výroba formy pre CFRP štruktúru zaberie zvyčajne 7 týždňov. Nebolo preto možné postupovať klasickým spôsobom. Na začiatku všetci sedeli za jedným stolom a snažili sa navrhnúť koncept tak jednoduchý, ako to len bolo možné.

Opäť využili softvérovú pomoc pri modelovaní a analýze kompozitových dielov a aj k analýze kritického správania sa štruktúry pri zaťažení. Ich cieľom bolo navrhnúť optimálne vystuženie len na miestach, kde to bolo nevyhnutné. Výhoda softvéru Ansys spočíva pri takto krátkom časovom horizonte v tom, že simulácie môžu prebiehať od počiatočných návrhov konceptu s využitím hrubých 3D CAD modelov. Je možné optimalizovať rozloženie vrstiev, ich smerové natočenie a tým veľmi rýchlo získať optimálny výsledok.

Aj v konečných fázach vývoja boli dostupní všetci členovia tímu pre prípad výskytu akéhokoľvek problému. Napriek veľkej výzve v podobe urýchleného vývoja a nutnej veľkej spolupráci sa spoločnosti podarilo dodať prototypy 1.6kg vážiaceho rámu o 2 dni skôr. Bez využitia Ansysu by to pravdepodobne nebolo možné. Navyše tím splnil všetky požiadavky a bicykel fungoval bez problémov na niekoľkých prezentáciách.

Aplikácia CFRP

Uhlíkovým vláknom vystužené plasty majú mnoho priaznivých vlastností v porovnaní s oceľou a hliníkom.

Tromi z kľúčových vlastností sú:

- Nízka hmotnosť a pevnosť – CFRP materiály sú ľahšie ako hliník a pevnejšie ako železo. Majú tiež vyššiu elasticitu (modul pružnosti) ako titán.

- Zvýšená životnosť – majú vysokú odolnosť proti deformácii a oteru.

- Malá teplotná rozťažnosť – majú extrémne nízku úroveň zmrštenia a expanzie prirôznych teplotách.

Aplikácia CFRP konzistentne rastievďaka týmto vlastnostiam. Príkladmi aplikácii sú vysokopevné časti ramien robotov, vystuženie hnacích hriadeľov, panely satelitov a výstuhy mostov. Priemysel s najvyššou úrovňou aplikácie týchto materiálov je kozmický a letecký.Ďalej tiež znižujú pravdepodobnosť výskytu korózie a únavy v porovnaní s kovom.

Kompozitné materiály v lietadlách firmy Airbusu postupujú krok za krokom. Začali sa objavovať v modeliA310 roku 1982. Nedávno uvedený Airbus A350 XWB je z 53% vyrobený z CFRP vrátane krídiel a komponentov trupu.

Boeing Dreamliner 787 rovnako obsahuje CFRP konštrukciu trupu a krídel. Okrem zníženia celkovej hmotnosti lietadla využitie kompozitov v primárnej konštrukcie pomáha znížiť požiadavky na údržbu v dôsledku únavy materiálu v porovnaní s hliníkom.

CFRP sú používané aj v automobilovom priemysle, hlavne pri športových a pretekárskych automobiloch. S uvedením nového elektrického BMW i3,ktoré predstavilo kabínu cestujúcich vyrobenú z CFRP, bol kompozitový materiál po prvý krát použitý v masovo vyrábanom automobile. Nízka hmotnosť CFRP kompenzuje pridanú hmotnosť lítium-iónových batérii a ďalších elektronických komponentov. Vykazuje dobré vlastnosti pri havárii a v nárazových skúškach bola deformácia karosérie menšia ako pri porovnateľnej karosérii vyrobenej z ocele.

Výrobou CFRP materiálov sa zaoberá spoločnosť SGL Automotive Carbon Fibres s výrobným závodom v Moses Lake vo Washingtone, USA. Táto firma začala spoluprácu s BMW Group v 2009. Vyrobené vlákna sú dopravené do továrne BMW v Nemecku. Jedným z dôvodov umiestnenia továrne v danej lokalite je ekologický zdroj energie získavanej vo vodných elektrárňach.

V septembri 2014 spoločnosti oznámiliplánované strojnásobenie výrobnej kapacity. Plánovaná expanzia spraví z tejto továrne najväčšieho producenta uhlíkových vláken vo svete.V súčasnosti závod prevádzkuje dve výrobné linky exkluzívne pre modely BMW i s ročnou produkciou približne 3000 ton uhlíkových vlákien.

BMW do budúcnosti plánuje rozšíriť aplikáciu uhlíkových vlákien mimo modelov radu i a M aj na bežnú produkciu. Hlavnou prekážkou širšieho rozšírenia je momentálne cena a zložitosť využitia tohto materiálu pre bežné automobily. Ďalším problémom je zatiaľ nie úplne doriešená otázka recyklácie.

Čo je to vlastne CFRP?

Uhlíkovým vláknom vystužené plasty (CFRP – carbon fiber reinforced plastics).

CFRP je extrémne silný a ľahký kompozitový materiál pozostávajúci z uhlíkových vlákien a termosetických živíc.

Kompozit pozostáva z dvoch častí. Jednou je matrica a druhou je jej vystuženie. V CFRP sa ako vystuženie používajú uhlíkové vlákna, ktoré zabezpečujú pevnosť. Matrica je zvyčajne polymér živice, napr. epoxid, a slúži na spojenie výstuže do jedného celku.

Výstuž dodáva CFRP jeho pevnosť a tuhosť.V priečnom a pozdĺžnom smerejednotlivýchvlákien sú ich vlastnosti diametrálne odlišné. Narozdiel od izotropických materiálov ako je oceľ a hliník má teda CFRP smerové pevnostné vlastnosti. Závisia od smeru vlákien v jednotlivých vrstvách a podielu uhlíkových vlákien a polyméru.

Táto anizotropická charakteristika je príčinou náročnejšieho a zložitejšieho vývoja potrebného na dokončenie dielu v porovnaní s kovom. Kovy sú izotropické a možno nahrubo rýchlo a pomerne správne odhadnúť ako vytvoriť konštrukciou.Pri CFRP je potrebná znalosťrozdielneho usporiadania jednotlivých vlákien a ich smerová orientácia, pretože môžete vytvoriť celky s rôznymi vrstvami a vláknami pod rôznymi uhlami. Pri nesprávnom usporiadaní a orientácii vlákien jedným smerom sa vytvorí izotropický celok, ktorý stráca svoje výhody.

Výsledný komponent z CFRP je teda tvorený viacerými vrstvami uhlíkových vlákien naskladanými na seba, orientovanými v rôznych smeroch pre zabezpečenie požadovaných vlastností. CFRP je často používaný tam, kde je nevyhnutný vysoký pomer pevnosti k hmotnosti a je tiež požadovaná vysoká tuhosť komponentu. Využíva sa v kozmickom, leteckom a automobilovom priemysle, v stavebníctve, pre športové vybavenie a zvyšujúce sa množstvo špecifických technických aplikácií.

Autor: Marián Halač; Zdroj: DEVELOP3D; Foto: BMW Group, AUDI, KTM, DEVELOP 3D