V prvej časti článku o elektrónoch ste sa dozvedeli, že vlastne elektróny sú iba ľudovo pomenované disky kolies. V druhej časti článku sa dozviete, že nie iba elekrón je hlavným materiálom krásnych diskov a nemusia sa vyrábať iba odlievaním.

Keďže v Európe si ale všetci výrobcovia držia svoju výrobu ako prd pod plachtou, musíme čerpať z Ameriky.

V Spojených štátoch je výroba elektrónov niekde inde, niekde totálne inde na vyššej úrovni. Firma Forgeline vyrába lúčové disky (aj) z jedného kusu polotovaru. Forgeline je v USA známou firmou hlavne vďaka súťažiam (sú obutí na šprintérskych autách, tuningových autách a pod.) a v neposlednom rade dlhšiu dobu aj na bežných autách.

Trojkusové elektróny sú prenádherné, každý chlap to potvrdí, no ostaňme nohami na zemi a snažme sa pochopiť najprv výrobu jednokusových diskov – monoblokov. Do Forgeline sa dokotúľajú (alebo ich dovezú) polotovary mierne pripomínajúce kolesá na Flinstonovom aute. Polotovar je z materiálu T6-6061 – hliníková zliatina. Seriózne a vážne, vážte si túto informáciu, pretože toto je presné označenie materiálu ktorého chemické zloženie nájdete aj na internete.

Prečo monoblok? Pretože má vyššiu tuhosť a nižšiu hmotnosť ako viackusové disky. Sú to síce iba mierne rozdiely v hodnotách, ktoré nezbadáte keď jazdíte športovo po ceste. No ak máte auto na okruhy a jazdíte kolo za kolom, zmenu zbadáte na časoch a na stave disku.

Polotovar z T6-6061 s hmotnosťou okolo 50kg hodia na pracovný stôl CNC zariadenia.

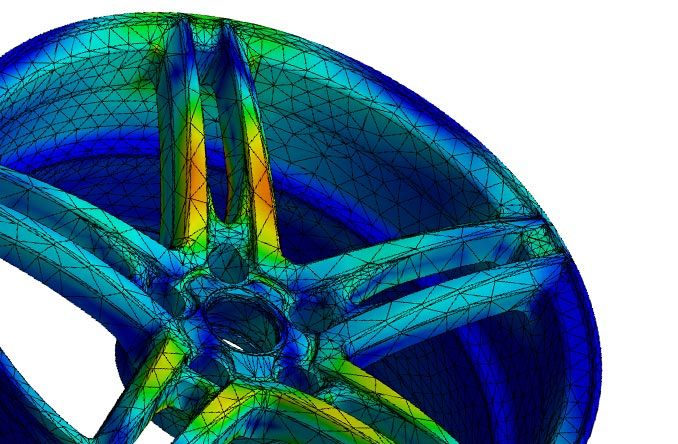

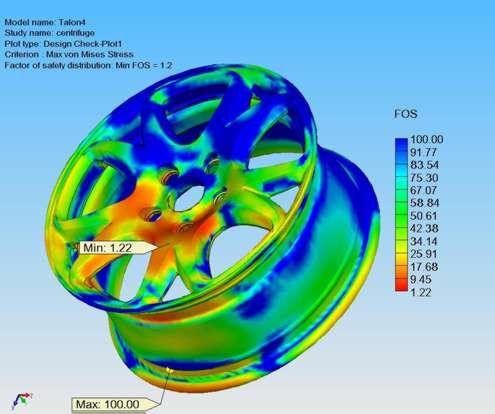

Nakoniec sú to iba skúsenosti, ktoré ich posúvajú vo vývoji. Takto ich posúvajú už 50 rokov a nie je to iba garážová výroba. Je to o presnom navrhovaní modelov v CAD programoch (za čo sú zodpovední konštruktéri), o výpočtoch FEA (alebo po našom analýza metódou konečných prvkov – za to sú zodpovední aplikovaní mechanici), o testovaní a skúšaní odstredivých, dostredivých síl, ako aj pevnosti a životnosti. Až po celom tomto procese a po nespočetných najazdených kilometroch na dráhach sa začne koleso vyrábať a predávať. Toľké testovanie, prerábanie, opätovné počítanie a testovanie stojí nemalé peniaze a obrovské hodiny práce. Dovolili by ste si však vy pri takej rozbehnutej firme riskovať chybný kus, ktorý môže pri jazde v bežnej premávke prasknúť a spôsobiť nehodu?

Ďalšou potrebou reálneho testovania je fakt, že vstupné hodnoty tzv. rotačného testu sa nemenili v priebehu 30 rokov. Tento test má vypľuť výsledky s únavou materiálu (životnosť). Problémová je hodnota koeficientu trenia pneumatiky o vozovku 0,7. Ako aj technológia diskov, tak aj technológia pneumatík výrazne postúpila, no so vstupnými hodnotami nikto nič nerobí. Majiteľ Forgeline sa ale iba pousmial a povedal, že používajú vyšší koeficient trenia.

Výroba

Polotovar z T6-6061 s hmotnosťou okolo 50kg hodia na pracovný stôl CNC zariadenia. Počas procesu obrábania v CNCčkach (frézovanie, sústruženie, vŕtanie) príde polotovar o viac než 80% svojej hmotnosti a nápadne sa začne podobať na disk. Začína sa zadnou stranou, kde sa spravia osadenia, ktoré budú držať pneumatiku a pokračuje sa v prednej časti, kde sa začnú „vyrezávať“ lúče. Nakoniec sú ešte vyvŕtané diery pre skrutky (aby kolesá držali na aute do doby, kým ich nechytia zlodeji do parády)

*Pozn. disk 18×9 palcov váži nakoniec niečo pod 9kg.

Aj keď už disk vyzerá na predaj, putuje do leštiarne. Táto časť je ručná a chlapi leštia malými leštičkami každú plochu a hranu disku. Zároveň tak vykonávajú kontrolu.

Nasleduje záverečná fáza, práškovanie diskov. Pre malý podnik je to najvhodnejšia metóda nanášania farby na povrchy v prípade, ak hovoríme o kvalite a to si píšte že hovoríme o kvalite. Nafarbený disk musí zniesť počas zimy agresívnu priemyselnú soľ, na jar plieskajúce kamienky a v lete prezúvanie pneumatík.

*Pozn. aj keď sa farba nanáša ako pri striekaní, stále sa jedná o jemný prášok, ktorý vytvorí hrubú vrstvu farby. Aby prášok dosiahol svoju finálnu odolnú podobu, musí byť ešte tepelne spracovaný v peci.

Pred zabalením a odoslaním sú disky ešte raz preleštené a potom sa už iba blýskajú na aute.

Autor: Vladislav Baniari; Zdroj+foto: lsxtv.com