Projekt CAMISMA znie na prvý pohľad ako tajný vojenský projekt. V skutočnosti sa jedná o drastické zníženie hmotnosti autosedačky využitím multi-materiálového systému.

Okrem toho, že Johnson Controls vyhral cenu v kategórii “Zelený” pri odovzdávaní prestížnych Cien inovácii v Brusseli, 8. októbra, tak skutočne dosiahol zníženie emisii CO2. Ako k tomu došlo? Technológie, pri ktorých dochádza ku zníženiu hmotnosti výsledného produktu sa jedná väčšinou aj o zníženie použitých materiálov, o zníženie energii potrebných na opracovanie a výrobu týchto materiálov, atď.

Všetci si povedia: nič špeciálne nevymysleli, hodili tam karbón, je to pevné, ľahké, aký problém? Problém karbónu a vôbec jeho celej materiálovej rodiny je ten, že stále je príliš drahý vo veľkosériovej výrobe voči kovovým súčiastkam. Okrem toho je aj časovo náročný na výrobu, kým lis vytlačí plechovú konštrukciu autosedačky asi tak za 3 sekundy a hneď ju aj vystrihne.

Projekt CAMISMA je tak trochu skratka pre “cost-efficient, sustainable access to carbon-fiber-based materials systems”, nie úplne doslovne, pretože tie písmená nevychádzajú. Bez ohľadu na počet písmen sa však jedná o “cenovo výhodné a vhodné materiály založené na uhlíkových vláknach”. CAMISMA začala v roku 2011 a zameriavala sa na zlúčenie materiálov, ktoré by boli pevné, ľahké a cenovo výhodné. Vyvíjali sa rôzne možnosti spojenia materiálov napr. oceľ a plast vystužený sklolaminátom (skratka FRP), ako aj inovatívne netkané uhlíkové vlákna (totiž práve vlákna v bežných uhlíkových vláknach sú pretkávané ako plátno) spolu s termoplastickými páskami (vyrobených z vlákien určených do uhlíkových vlákien).

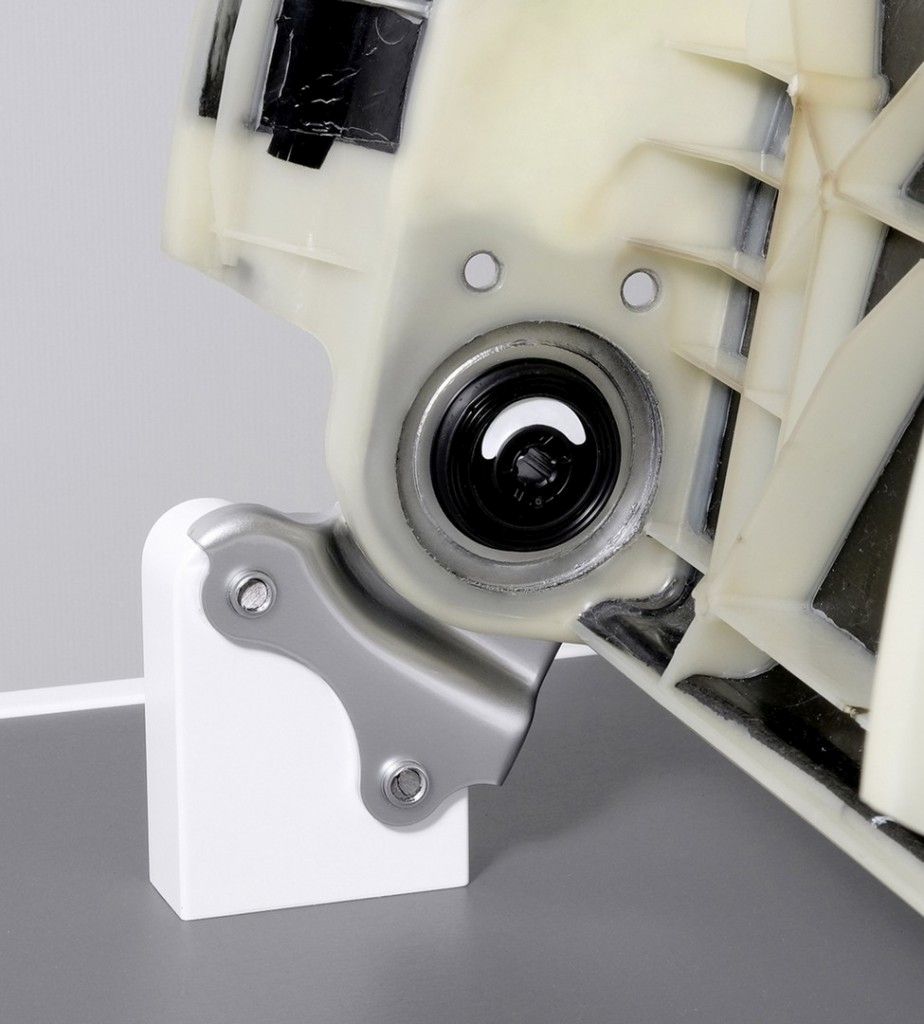

Tieto štyri materiály sú skombinované do komplexnej vrstvenej štruktúry a to pri tepelnom tvárnení. Celý proces tepelného tvárnenia musel byť mimochodom takisto vyvinutý úplne od začiatku. Prvú a hlavnú vrstvu ktorá dáva tvar sedačke je karbón. Uhlíkové vlákna zosilňujú miesta najväčších deformácii ku ktorým môže v aute pri nehode dôjsť. Rebrovanie ktoré vidno na obrázku tvorí materiál FRP a tieto rebrá sú vytvorené vstrekovaním. FRP okrem toho vytvára aj držiak pre samotnú penu, airbag.

Na upevnenie nastavovačov sklonu chrbtovej časti sedačky sú v celej tejto forme zapustené kovové držiaky. Kovové držiaky sú do formy vkladané ako prvé a na konci celého procesu nanesenia všetkých vrstiev materiálov sú ešte laserovo zvárané spolu s nastavovačmi uhlu.

Po vyriešení všetkých otázok výroby spojenia novovyvinutých materiálov sa konali rôzne testy, výpočty simulácii nehôd a pod. Tie sa následne porovnali s reálnymi, fyzickými testami a výsledky boli veľmi podobné, čo je výborná správa, pretože takto vyvinuté materiály splnili očakávania.

Okrem spevnenia a zjednodušenia sedačiek, resp. chrbtových častí sedačiek sa takýmto spôsobom znížila už na začiatku spomínaná hmotnosť. Zníženie je o 40% voči konvenčnej sedačke na ktorej sedíte v aute. A takýchto sedačiek môžete mať v aute 5, poprípade niekde až 7. Predstavte si teda celkové zníženie hmotnosti a tým pádom aj zníženie spotreby auta.

Výsledný produkt chcú vyrábať v počte 200.000 kusov ročne na jednej linke. Zahájenie predaja sedačiek z projektu CAMISMA automobilkám je naplánované na rok 2019.

Autor: Vladislav Baniari; Zdroj: Johnson Controls International