Každý si pod názvom elektróny predstaví krásne naleštené disky kolies na drahých automobiloch. Kto ale dal disku názov elektrón a čo to má s elektrotechnikou?

Elektrón je elementárna častica v obale atómu s jednotkovým záporným nábojom. Toľko z elektrotechniky a chémie a celkovo fyziky. No stále to nesedí. Nebude to náhodou niečo iné?

Elektrón je aj obchodný názov pre zliatinu. Zliatina je na 90% z horčíka a maximálne na 10% z hliníka, prípadne nejaké prímesi ako zinok a mangán. To má už viacej spoločné s diskami kolies. Takže pokračujeme.

Elektrón sa používal v minulosti v strojárstve ako materiál pre presné tlakové liatie. Japonské cisárske námorníctvo ho počas druhej svetovej vojny používalo ako prímes do zápalných granátov. V granátoch mal však aj niečo z medi a kremíku – nepodstatné, ideme ďalej.

*Pozn.: Zliatiny Mg-Al-Zn obsahujú do 12 % Al, ~ 3 % Zn a ~ 0,5 % Mn. Sú to najpoužívanejšie zlievarenské zliatiny horčíka, použiteľné až do teploty 150 oC. Všetky obsahujú prísadu mangánu, zlepšujúcu odolnosť proti korózii. Najčastejšie používaná zlievarenská zliatina, vhodná pre liatie do piesku aj do kokíl má zloženie: 9 % Al; 2 % Zn a 0,2 % Mn. Po vytvrdení dosahuje pevnosť v ťahu 270 MPa, ťažnosť 3 %. Tiež zliatiny s nižším obsahom hliníka (2 až 6 %) s prísadou Ni sa často používajú. V stave po odliatí majú Rm 140 až 200 MPa, ťažnosť 5 až 10 %. Vytvrdením sa ich vlastnosti ešte ďalej zlepšujú.

V roku 1908 nemecká firma Griesheim-Elektron z Frankfurtu vyvinula zliatinu s vysokou pevnosťou, schopnou nepodliehať korózii a nízkou hustotou (a teda aj hmotnosťou). Nazvali ju (možno podľa seba) elektron (čítajte s nemeckým prízvukom). Vďaka vlastnostiam bol predurčený do leteckého a automobilového priemyslu. Namáhané zložité súčiastky mali teraz zelenú a tak sa začali odlievať kostry leteckých rádiových prijímačov, časti motorov a aj súčiastky optických prístrojov (v tej dobe to chápte ako štátnu zákazku a výrobky pre vojenské účely).

Nevýhodou elektrónu bola vysoká horľavosť strusky (odpad pri zlievaní, niečo ako zrnká Tureckej kávy). Samotná struska vyvíjala obrovskú teplotu (cca 2200°C). Na určité výrobky sa teda používal a aj viacej používa dural, termit a pod.

Prirodzene technológie a aj samotný materiál postúpili. To čo sa dnes pridáva do elektrónu vám firmy len tak neprezradia a ani za akých teplôt a pod akým tlakom sa s týmto materiálom pracuje.

Netrvalo však dlho (iba približne 80 rokov) a od vzniku materiálu boli z neho odlievané prvé kusy diskov rôznych tvarov do súťažných áut. Súťažné autá boli ľahšie, mali pevnejšie kolesá, lepšie chladenie bŕzd a preto sa smelo s elektrónom pokračovať. V 21. storočí tak vidíme už na takmer všetkých nových autách liate disky z elektrónu a voláme ich ľudovo elektróny.

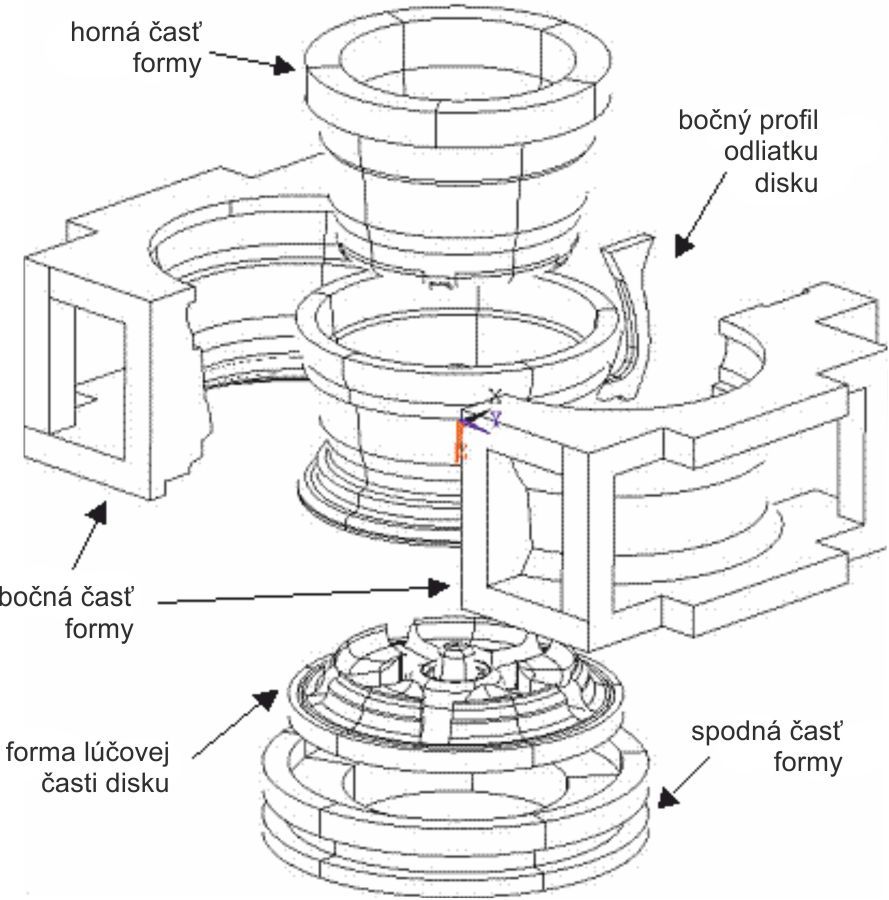

Hromadne, teda sériovo dostupné elektróny sú vyrábané nie vo veľkom, ale v obrovskom množstve (každé auto potrebuje 4 rovnaké kusy a keďže sme leniví ľudia, tak si na ďalšie 4 elektróny nahodíme zimné pneumatiky). Materiál sa pripravuje vo veľkých zlievarňach v nádobách a potom sa lieva do foriem.

Odliatok má ale mnoho chýb krásy a musí sa ešte opracovať na rôznych strojoch, ktoré odoberajú triesku (napr. sústruh, frézovačka), musí sa ešte zaleštiť, nastriekať a pod.

Nie vždy je ale potrebné, alebo chcené vyrábať elektróny z elektrónu a veľkosériovo. O tom už ale v druhej časti článku Elektróny ako ich nepoznáte.

Autor: Vladislav Baniari; Zdroj: historické spisy, štúdium na Strojníckej fakulte Žilinskej univerzity v Žiline; Odborný dozor a rady: Ing. Juraj Belan, PhD.

One thought on “Elektróny ako ich nepoznáte /časť 1.”